2.2 Pagrindinių organizacijos darbuotojų darbo standartai

Pažvelkime į pagrindinių darbuotojų darbo standartizavimą naudodami konkrečius pavyzdžius.

1. Staklių darbo organizavimas, standartizavimas ir apmokėjimas.

Kelių mašinų servisas– tai tokia paslauga, kai kelias mašinas aptarnauja vienas darbuotojas. Kelių mašinų aptarnavimas gali būti individualus arba komandinis. Darbo pasidalijimas kelių mašinų komandose gali būti kvalifikacinis arba funkcinis; kai kuriais atvejais naudojamas vadinamasis porinis aptarnavimas, kai, pavyzdžiui, du tos pačios profesijos ir kvalifikacijos darbuotojai aptarnauja kelias mašinas. Kelių mašinų priežiūra yra pelningiausia, jei mašinos nesutapimo laikas yra didesnis nei rankinių operacijų, aktyvaus stebėjimo ir perėjimų laikas. Tačiau kelių mašinų priežiūra dažnai yra ekonomiškai pagrįsta net tada, kai šis laiko balansas sutrinka, ypač kai trūksta darbo jėgos, kai yra laisvos įrangos.

Norint nustatyti laiko standartus kiekvienam gamybos operacijos elementui, neatsižvelgiant į darbo organizavimo formą, analitiniai ir skaičiavimo darbai atliekami atskirai. Šiuo atveju jie vadovaujasi nuostata, kad standartinis operacijos laikas turi atitikti šias pagrindines sąlygas:

1) technologinis procesas numato racionaliai ir visapusiškai panaudoti technines priemones: darbe dalyvaujančius įrenginius, prietaisus, įrankius ir mechanizmus;

2) apdorojimo būdas nustatytas remiantis geriausia praktika;

3) darbo diena pilnai apkrauta produktyviu darbu.

Panagrinėkime pagrindinio ir pagalbinio laiko normavimo tvarką.

Apdorojimo režimus mašinoje parenka technologas, atsižvelgdamas į medžiagą, įrankį ir įrangą. Pagrindinis laikas nustatomas pagal formules, priklausomai nuo darbo rūšies (tekinimo, frezavimo) kiekvienam perėjimui atskirai.

Dirbant metalo apdirbimo staklėmis, pagrindinio staklių laiko sąnaudų normą galima nustatyti pagal (9) formulę:

iki = li/n * S, (9)

kur to yra pagrindinio laiko norma, min; l yra numatomas apdorojimo ilgis, mm; i yra važiavimų skaičius; n yra mašinos apsisukimų arba dvigubų judesių skaičius per minutę; S yra padavimo greitis pjovimo įrankio vienam apsisukimui arba dvigubam judesiui , mm.

Pagalbinio laiko normavimas atliekamas naudojant standartus, kurie nustatomi priklausomai nuo gamybos tipo: diferencijuotesnis - masinėje gamyboje, labiausiai integruotas - individualioje gamyboje. Tokiu atveju pirmiausia nustatomi pagalbinių darbo metodų kompleksai. Taigi masinėje gamyboje pagalbinis operacijos laikas normalizuojamas pagal šiuos metodų rinkinius:

1) Laikas sumontuoti ir išimti dalį. Dalies montavimo ir nuėmimo laiko standartai bendruosiuose staklių gamybos standartuose pagalbiniam laikui pateikiami tipiniams montavimo ir tvirtinimo būdams, atsižvelgiant į jų vietą, montuojant rankiniu būdu 0,5-1 m atstumu nuo mašinos.

2) Laikas, susijęs su perėjimu, susideda iš laiko, skirto įrankiui prikelti prie ruošinio ar apdirbto paviršiaus, įrankio dydžio nustatymo, pastūmos įjungimo ir veleno pasukimo, kad būtų paimtos bandymo lustai, matavimas paimant bandomąsias drožles, įjungimas. suklio sukimasis ir padavimas, įrankio įtraukimas ir kt.

3) Laikas, susijęs su mašinos darbo režimo keitimu ir įrankio keitimu, susideda iš suklio greičio ar stalo eigos, pastūmos greičio, įrankio, judančių mašinos dalių ir prietaisų keitimo laiko.

4) Kontrolinių operacijų laikas apima laiką, praleistą atliekant kontrolinius matavimus, kurie atliekami baigus paviršiaus apdorojimą.

Kelių mašinų operatoriaus darbo užmokesčio specifiką pirmiausia lemia būtinybė atsižvelgti į jo užimtumo laipsnį per darbo pamainą ir nustatyti atitinkamus papildomus mokėjimus prie tarifų. Jie nustatomi atsižvelgiant į standartinio ir projektinio darbuotojo įdarbinimo santykį. Maksimalus papildomų mokėjimų lygis, kaip taisyklė, neturėtų viršyti 30% tarifo normos. Šis lygis atitinka projekto lygybę ir standartinius užimtumo lygius, tai yra, papildomos išmokos didėja didėjant projekto užimtumui, bet tik tol, kol darbuotojas turi laiko pailsėti per pamainą.

2. Štampavimo ir liejimo darbų organizavimas, normavimas.

Normuojant kalimo ir štampavimo darbus, į kuriuos įeina karštasis štampavimas po plaktuku ir presais, suardymas horizontaliose kalimo staklėse ir laisvas kalimas, reikia atsižvelgti į šias šio tipo metalo apdirbimo ypatybes:

1) Dviejų lygiagrečių procesų buvimas - ruošinių kaitinimas, metalo deformacija ir poreikis atskirai nustatyti ruošinių šildymo, štampavimo (kalimo) ir dalių pjovimo laiką.

2) Komandinis darbo pobūdis ir poreikis užtikrinti tolygų krūvį kiekvienam komandos nariui.

3) Nereikšmingas metalo deformacijos laiko savitasis svoris įprastu gabalo laiku.

4) Būtinybė nustatyti pagalbinį laiką atskiroms operacijoms ir technikoms.

5) Būtinybė naudoti diferencijuotą standartizacijos metodą rankiniam ir mašininiam laikui skaičiuoti.

6) Standartinio kalimo ir štampavimo darbų laiko nustatymas pagal ilgiausią visų komandos narių darbo laiką, nes kai ruošinių kaitinimo procesas vyksta lygiagrečiai su metalo deformacijos procesu, darbas organizuojamas taip. kad ruošinių įkaitinimo laikas sutampa su kalimo laiku ir iš dalies su darbo vietos aptarnavimo laiku, Todėl kaitinimo laikas į standartus dažniausiai neįtraukiamas.

Kalimo ant plaktukų ir presų gabalo trukmė, priklausomai nuo ruošinių gamybos masto, apskaičiuojama pagal (10) formulę:

tsht = (∑ (iki * Ky+ tv) * (1 + (αobs + αotl) / 100) * Km + tnshtv) * Kn, (10)

kur to – pagrindinis vieno plaktuko smūgio laikas; Ky – smūgių, reikalingų metalui deformuoti, skaičius; Km – pataisos koeficientas, skirtas įvairių rūšių plieno kalimui; tнштв – pagalbinis laisvojo kalimo laikas, susijęs su gaminiu; Kn yra pataisos koeficientas, atsižvelgiant į darbo tempo pokyčius priklausomai nuo partijos dydžio.

Pataisos koeficientų reikšmės pateiktos 28 lentelėje.

28 lentelė

Pataisos koeficiento K reikšmėsn

„Bendruosiuose plaktukų ir presų kalimo mechaninės inžinerijos laiko normatyvuose“ pagalbinis laikas nurodomas atsižvelgiant į pertraukų laiką poilsiui ir asmeniniams poreikiams bei pertraukų, susijusių su technologinio proceso organizavimu, laiką.

3. Metalo apdirbimo, surinkimo ir suvirinimo darbų organizavimas, standartizavimas.

Metalo apdirbimo darbai apdirbant ruošinius – tai šaltasis metalų apdirbimas pjaustant, atliekamas rankiniais arba mechanizuotais įrankiais. Šiuo apdirbimu siekiama suteikti detalei reikiamą formą, dydį ir paviršiaus šiurkštumą pjaunant metaliniu pjūklu, smulkinant, drožiant, gramdant, gręžiant, sriegiant ir nusklembiant, nuimant šurmulį.

ir taip toliau.

Išvardintų procesų technologines ypatybes apibūdina šiam darbui atlikti naudojami įrankiai ir įranga. Atliekant surinkimo darbus, operacijas galima atlikti tiesiogiai surinkimo vietose, nemontuojant gaminio į spaustuką ar ant darbastalio.

Santechnikos ir surinkimo darbų normavimas atliekamas tokia seka:

1) standartizavimo objekto, tikslo ir metodo nustatymas;

2) faktinių metalo apdirbimo ir surinkimo operacijų analizė, darbo organizavimo darbo vietoje atitikties darbo norminių aktų reikalavimams nustatymas, racionalaus jo technologinio turinio varianto parinkimas, kuo mažesnės darbo trukmės užtikrinimas, laikantis darbo normų reikalavimų. apdorojimo techniniai reikalavimai;

3) normavimo standartų parinkimas pagal gamybos rūšį, darbo pobūdį;

4) darbo turinio projektavimas pagal darbo metodus ir faktinių darbo sąlygų atitikties norminėms nustatymas;

5) operacijos eksploatavimo laiko apskaičiavimas, remiantis atskirų darbo elementų trukmės nustatymu pagal norminę medžiagą. Veikimo laikas nustatomas pagal (11) formulę:

Viršutinė = ∑topi * k, (11)

kur topi – i-ojo skaičiavimo darbų komplekso atlikimo laikas, min, k – suminis darbo sąlygų pokyčių pataisos koeficientas atliekant i-ąjį skaičiavimo kompleksą.

Smulkios ir individualios gamybos sąlygomis normuojant metalo apdirbimo ir surinkimo darbus eksploatacijos laikas neskiriamas, o skaičiavimas atliekamas suminiu būdu kiekvienam i-tam skaičiavimo kompleksui.

6) Laiko darbo vietos priežiūrai, poilsiui ir asmeniniams poreikiams apskaičiavimas.

Santechnikos ir surinkimo darbai daugiausia atliekami rankiniu būdu, todėl sunku paskirstyti pagalbinį laiką. Metalo apdirbimo ir surinkimo darbų standartų rinkiniuose (normuojant pagal eksploatacijos laiką) yra dviejų tipų lentelės.

Pirmojo tipo lentelėse pagrindinis ir pagalbinis laikas įskaičiuojamas į laiko normą, išskyrus parengiamąjį ir baigiamąjį laiką, darbo vietos aptarnavimo laiką ir laiką poilsiui bei asmeniniams poreikiams. Laiko standartas nustatomas vienam matavimo vienetui.

Antrojo tipo lentelėse veikimo laikas pateikiamas įtraukiant pagalbinį laiką, susijusį tik su apdorojamu įrankiu ar medžiaga, bet neįtraukiamas laikas, susijęs su visa dalimi ar mazga.

Kalbant apie suvirinimo darbų standartizavimą, galima teigti, kad mechanikos inžinerijoje naudojamas elektrinis suvirinimas, dujinis, kontaktinis ir elektronų pluošto suvirinimas.

Čia pagrindinis laikas yra laikas, per kurį suvirinimo siūlė susidaro lydant pagrindą ir užpildo medžiagą (elektrodą, elektrodą ar užpildo laidą).

Pagrindinis 1 m siūlės suvirinimo laikas nustatomas pagal (12) formulę:

to1I = (60 * F * Þ) / (J * αн), (12)

čia F yra siūlės skerspjūvio plotas, mm2; Þ - nusodinto metalo savitasis sunkis, g/cm3;J - suvirinimo srovė, a;αн - nusėdimo koeficientas, g/a * h.

Dažniausi pagalbinio laiko elementai, priklausomai nuo gaminio ir įrangos tipo visų tipų lankiniam suvirinimui, yra montavimo, sukimosi, gaminio išėmimo, detalių tvirtinimo ir atjungimo bei suvirintojo perkėlimo laikas. Visų tipų lankiniam suvirinimui jis montuojamas pagal standartus.

Automatinio ir pusiau automatinio (kasetinio) suvirinimo metu laikas, sugaištas vienos kasetės papildymui, yra paskirstomas atskirai. Išlaidų sąrašas pateiktas 29 lentelėje.

29 lentelė

Laikas papildyti vieną kasetę

Užpildymo būdas |

Kasetės charakteristikos |

Laikas vienam |

|

svoris, kg |

|||

Uždaryta |

|||

Mechanizuotas |

Atviras |

||

Uždaryta |

|||

4. Automatizuotų gamybos operacijų standartizavimo ypatumai.

Automatizuotas gamybos procesas rodo, kad organizuojant darbą, jo formoms įtakos turi automatinių sistemų ir įrenginių buvimas.

Pagrindinis būdas automatizuoti smulkios ir individualios gamybos detalių mechaninio apdorojimo procesus yra staklių su kompiuteriniu skaitmeniniu valdymu (CNC) naudojimas. CNC staklės yra pusiau automatinės arba automatinės, kurių visos judančios dalys atlieka darbinius ir pagalbinius judesius automatiškai pagal iš anksto nustatytą programą. Tokia programa apima technologines komandas ir skaitines mašinos darbinių dalių judesių reikšmes. CNC staklių atstatymas, įskaitant programos keitimą, užima nedaug laiko, todėl šios staklės tinkamiausios smulkios gamybos automatizavimui.

Mechaninio dalių apdorojimo CNC staklėse operacijų normalizavimo ypatybė yra ta, kad pagrindinis laikas (mašina) ir laikas, susijęs su perėjimu, sudaro vieną reikšmę Ta - mašinos automatinio veikimo laikas pagal programą, sudarytą technologas-programuotojas, kurį sudaro pagrindinis mašinos automatinio veikimo laikas Toa ir pagalbinis mašinos laikas pagal programą Tva, tai yra (13), (14), (15):

Ta = Toa + Twa, (13)

Toa = ∑ (Li / sмi), (14)

Tva = Tvha + Tostas, (15)

čia Li – įrankio ar detalės nueito kelio ilgis pastūmos kryptimi apdorojant i-ąją technologinę atkarpą (atsižvelgiant į įdubimą ir viršijimą); smi - minutinis padavimas šiame skyriuje i = 1, 2, ..., n - technologinio apdorojimo sekcijų skaičius; Twha -

laikas atlikti automatinius pagalbinius judesius (detalės ar įrankių pritaikymas iš pradinių taškų į apdirbimo zonas ir įtraukimas, įrankio nustatymas pagal dydį, skaitinės reikšmės ir pastūmos krypties keitimas); Tostas – tai technologinių pastūmos ir veleno sukimosi pauzių-sustabdymų metas patikrinti matmenis, apžiūrėti ar pakeisti įrankius.

Lanksti automatizuota sistema(GPS)- tai staklių ir mechanizmų sistema, skirta įvairioms struktūriškai ir technologiškai panašioms detalėms apdoroti mažomis partijomis po vieną be tiesioginio žmogaus dalyvavimo. Sudedamosios GPS dalys yra posistemės: technologinės, transportavimo, saugojimo, instrumentinės priežiūros ir automatizuotas valdymas kompiuteriu.

Centrinis GPS elementas yra lanksti technologinė sistema (GTS), kuri yra daugiafunkcinių CNC staklių (pavyzdžiui, apdirbimo centro), kurios tiesiogiai apdoroja objektus, rinkinys.

Priklausomai nuo mašinų skaičiaus GPS, jos išskiriamos: lankstus gamybos modulis (FPM); lanksti gamybos linija (GPL); lanksti gamybos vieta (GPU); lankstus gamybos cechas (GPC) ir gamykla (GPP).

Lankstus gamybos modulis – tai technologinis įrangos mazgas (CNC staklės), aprūpintas manipuliatoriais arba robotais detalių pakrovimui ir iškrovimui bei įrankių dėtuvė. Pagrindinis GPM bruožas – galimybė dirbti be žmogaus dalyvavimo ir galimybė integruotis į aukštesnio rango sistemą. Lanksčią liniją sudaro keli moduliai, aprūpinti transportavimo ir instrumentinėmis sistemomis bei valdomi mikrokompiuteriu. Lankstus skyrius – GPL tipas; ji skiriasi technologinės įrangos ir transporto rūšies sudėtimi ir pakeičiamumu.

Transporto ir sandėliavimo posistemis yra automatizuotų ruošinių ir detalių sandėlių, sandėliavimo patalpų prie automatinio pakrovimo ir iškrovimo staklių ir automatinių transporto priemonių, naudojamų apdorotų prekių pervežimui iš sandėlio į mašinas ir atgal (robotų vežimėliai, konvejeriai, ritininiai stalai ir kt.) rinkinys.

Įrankių priežiūros posistemį sudaro įrankių ir priedų sandėliai, įrankių paruošimo darbui skyrius (galandimas, surinkimas, žurnalų pildymas ir kt.) bei lanksti automatizuota įrankių montavimo, išėmimo ir pervežimo iš sandėlių ir atgal sistema.

Automatinio valdymo posistemis – tai technologinių priemonių kompleksas su kompiuteriu, galinčiu priimti informaciją iš automatizuotų įmonės sistemų: automatizuotos valdymo sistemos (grafikai), CAD (dalių braižymas), ASTPP (detalių apdorojimo ir valdymo technologinis procesas), konvertavimas. su valdymo programomis tiesiogiai perduoda komandas visų GPS posistemių įrangos vykdomosioms institucijoms.

Taigi GPS yra du išteklių srautai: medžiaga ir informacija. Medžiagų srautas užtikrina visų pagrindinių ir pagalbinių objektų apdirbimo proceso operacijų įgyvendinimą: ruošinių, įrankių tiekimą ir jų montavimą ant staklių; mechaninis dalių apdorojimas; gatavų dalių išėmimas ir pervežimas į sandėlį; įrankių keitimas ir perkėlimas; apdirbimo ir įrankių būklės kontrolė; drožlių pašalinimas ir pjovimo skysčio tiekimas. Informacijos srautas užtikrina: Valstybinės pašto tarnybos darbo planuose numatytą tvarkomų siuntų seką, laiką ir skaičių; apdorojimo programų perdavimas tiesiogiai staklių vykdomosioms institucijoms, darbo programos robotams, montavimo ir perdavimo mechanizmai, ruošinių, įrankių, pagalbinių medžiagų tiekimo programos, viso komplekso valdymo ir jo veikimo apskaitos programos, taip pat grupės valdymas mašinų, transportavimo ir sandėliavimo mechanizmų, įrankių priežiūros sistemos.

Pagrindinės lanksčių gamybos sistemų savybės yra šios:

1) Valstybinės priešgaisrinės tarnybos darbuotojai nėra tiesiogiai susiję su darbo subjekto įtaka. Pagrindinė jų užduotis – užtikrinti efektyvų įrangos veikimą. Keičiantis darbuotojų funkcijoms, keičiasi ir jų darbo laiko sąnaudų struktūra. Didžioji dalis išleidžiama įrangos įrengimui, prevencinei priežiūrai ir remontui.

2) Valstybinės priešgaisrinės tarnybos technologinės įrangos vienetų skaičius viršija darbuotojų skaičių kiekvienoje grupėje: derintojų, remontininkų, elektronikos inžinierių ir kt. Todėl būtina nustatyti optimalius technikos vienetų skaičiaus ir įrenginių skaičiaus santykius. kiekvienos grupės darbuotojai ir normalizuoti praleistą laiką dviem aspektais: įranga ir darbuotojais.

3) Siekiant padidinti GPS veikimo patikimumo lygį, turėtų būti sukurtos sudėtingos komandos, kurių atlyginimai pagrįsti galutiniu produktu. Reikia atsižvelgti į tai, kad techninės priežiūros metu ir laukiant įrangos prastovos yra mažesnės, tuo platesnis kiekvieno darbuotojo profilis, susijęs su atliekamomis funkcijomis ir įrangos aptarnavimo sritimis.

Esamų degalinių teorija ir eksploatavimo patirtis rodo, kad šiuo metu didžiausią praktinę reikšmę turi eksploatavimo trukmės normos įrangos atžvilgiu (staklių darbo intensyvumo normos), darbo intensyvumo normos, darbo jėgos ir priežiūros normos.

Praktiniams trukmės normų skaičiavimams būtina pereiti nuo normalizuotų laiko sąnaudų skirstymo į tiesiogines ir netiesiogines. Pirmąjį galima gana tiksliai apskaičiuoti tiesiogiai tam tikro tipo gamybos vienetui. Pastarosios yra susijusios su visais gaminiais, pagamintais tam tikroje darbo vietoje ar vietoje, todėl yra įtraukiami į normalizuotą operacijos trukmę proporcingai tiesioginių išlaidų sumai.

Valstybės sienos tarnyboje darbo normų apskaičiavimo tvarka yra tokia:

1) įrangos išnaudojimo koeficientas nustatomas pagal automatinio veikimo laiką, būtiną gamybos programai įgyvendinti;

2) nustatomi kiekvienos grupės darbuotojų užimtumo standartai;

3) remiantis atitinkamais standartais, apskaičiuojamas preliminarus kiekvienos darbo rūšies darbo intensyvumo variantas ir normatyvų skaičius kiekvienai darbuotojų grupei;

4) nustatomi kiekvienos grupės darbuotojų apkrovos koeficientai, atitinkantys priimtą skaičių normų variantą;

5) nustatomas automatinio darbo laiko koeficientas, atitinkantis priimtą personalo normų redakciją;

6) kiekvienos grupės darbuotojų apkrovos koeficientai ir automatinis darbo laikas lyginami su jų nurodytomis reikšmėmis;

7) nustatomas išlaidų dydis visų grupių darbuotojams;

8) optimaliu pripažintam darbo jėgos standartų variantui randamos kiekvienos dalies technologinių operacijų trukmės normatyvų reikšmės;

9) remiantis skaičiaus ir trukmės normomis, kiekvienai daliai, kiekvienai darbuotojų grupei ir visai komandai nustatomos darbo intensyvumo (laiko) normos.

Automatizuotos gamybos sąlygomis, įskaitant lanksčias gamybos sistemas, tiesioginės išlaidos, kaip taisyklė, apima tik laiką, praleistą automatiniam įrangos veikimui. Netiesiogines laiko sąnaudas patartina įtraukti į veiklos trukmės normatyvą, remiantis tokia formule (16):

Nd = tа * (Tmel / (Tmel - Tnp)), (16)

čia tа yra mašinos veikimo laikas automatiniu režimu, kai gaminamas produkto vienetas tam tikrai operacijai; Tpl - planuojamas GPS dienos veikimo laikas; Tnp - normalizuotų technologinės įrangos veikimo pertraukų, susijusių su priežiūra, trukmė ir laukia visų grupių darbuotojų aptarnavimo per Tpl.

Į Tnp vertę turi būti įtraukti tik tie realūs įrenginių veikimo sutrikimai, kurie objektyviai yra neišvengiami konkrečios degalinės sąlygomis, remiantis optimaliomis įrangos priežiūros taisyklėmis, nustatytu darbuotojų darbo ir poilsio grafiku. Vartojimo prekių sudėtį lemia analizuojamos sistemos projektavimo ypatumai ir eksploatavimo sąlygos. Paprastai Tnp vertė apima sąrankos, reguliavimo ir bandymo darbų trukmę, neįtrauktą į mašinos laiką, įrangos prastovą, susijusią su reguliuojama mechaninių, elektrinių, elektroninių ir kitų posistemių priežiūra, bandomųjų dalių gamybos ir testavimo laiką ir kt. tt Kuriant Tipo sudėtį, reikia siekti, kad vienus darbus kuo labiau sutaptų su kitais, juos būtų galima atlikti lygiagrečiai, derinti Valstybinės priešgaisrinės tarnybos darbuotojų funkcijas, pasinaudoti komandinio darbo organizavimo privalumais. ir kolektyvinės sutartys.

Visose GPS stotyse įranga nėra išjungiama darbuotojų poilsio metu, o tai turi būti montuojama slenkančiu grafiku. Todėl laikas poilsiui ir asmeniniams poreikiams į TnP neįeina. Į jį atsižvelgiama apskaičiuojant optimalius aptarnavimo ir skaičiaus standartus, kurie nustatomi tokiame lygyje, kad būtų galima įgyvendinti standartinį poilsio laiką abipusiai keičiant darbuotojus.

Antrasis veiksnys gali būti išreikštas įrangos išnaudojimo koeficientu, išreikštu automatinio veikimo trukme (17):

Tpl / (Tpl - Tnp) = Tpl / Ta = 1 / Ka, (17)

kur Ta – įrenginio automatinio veikimo laikas numatytu jos veikimo laikotarpiu Tpl.

Vidutinis standartizuotas gamybos laikas (standartinė trukmė) nustatomas pagal (18) formulę:

Нд = ta / Cap, (18)

kur Cap yra planuojamas įrangos naudojimo rodiklis, pagrįstas automatinio veikimo laiku.

Formulė (18) yra patogiausia praktiniam operacijų trukmės normavimui, nes ji apima du parametrus, naudojamus visuose pagrindiniuose GPS technologiniuose ir organizacinio planavimo skaičiavimuose.

Praktiniams skaičiavimams patogi ši operacijų sudėtingumo formulė (19):

Nt = (Nch / N * C * Ki) * Nd, (19)

kur N – bendras GPS modulių skaičius; C – įrangos pamainų skaičius; Ki – planuojamas įrangos panaudojimo lygis.

Skaičiuojant bendrą Valstybinės priešgaisrinės tarnybos darbuotojų užimtumą, patartina atskirai atsižvelgti į jų užimtumą su pagrindinėmis funkcijomis – gamybinių darbų atlikimu ir papildomomis – pagalbinių darbų atlikimu (20):

Kz (X) = Kp (X) + Ko (X), (20)

čia Kp(X) ir Ko(X) – šios grupės darbuotojų, atliekančių atitinkamus gamybinius ir pagalbinius darbus, užimtumo koeficientas.

Optimalus Valstybinės priešgaisrinės tarnybos darbuotojų skaičius nustatomas pagal santykius (21), (22):

Kz (X) ≤ Kzn, (21)

Ka (X) ≥ Kan, (22)

Koeficientas Ka(X) kiekvienam darbuotojų skaičiaus variantui nustatomas pagal (23) formulę:

Ka (Nch) = Tpl – Tnp (Nch), (23)

kur Tnp (Nch) – standartizuotų įrenginių eksploatavimo pertraukų trukmė, priklausomai nuo priimtos darbuotojų skaičiaus versijos, darbo pasidalijimo ir bendradarbiavimo formos, įrangos priežiūros taisyklių, darbo ir poilsio režimo.

Automatinėse linijose (įskaitant rotacines ir rotacines konvejerio linijas) darbui standartizuoti naudojami: personalo standartai; gamybos operacijų trukmės standartai; laiko normos (operacijų darbo intensyvumas) atskiroms darbuotojų grupėms ir visai linijai aptarnaujančiai komandai; gamybos standartai; standartizuotos užduotys.

Pagrindinį vaidmenį atlieka personalo (reguliuotojų, remontininkų, elektrikų, elektronikos darbuotojų) skaičiaus standartai, aptarnaujantys liniją pagal nustatytus reglamentus ir užtikrinantys gamybos programos įgyvendinimą.

Laiko ir gamybos greičio skaičiavimo automatinių linijų sąlygomis pagrindas yra techninis (sertifikuotas) linijos našumas rm, kuris lemia gaminio vienetų skaičių, kurį galima gauti iš šios įrangos per valandą ar kitu vienetu laikas, kai veikia automatiniu režimu.

Gamybos greitis nustatomas pagal įrenginio technines charakteristikas ir linijos išnaudojimo koeficientą pagal automatinio veikimo laiką (24):

Hb \u003d rm * Kan, (24)

Nustačius gamybos tempą, randamas i-tos darbuotojų grupės (profesijos) darbo intensyvumo (laiko) rodiklis (25):

Nti = Tpl * (Nchi / Nv), (25)

Remiantis skaičių, laiko ir išvesties norma, nustatoma standartizuota užduotis. Jame nurodoma linijos reglamentuotos priežiūros darbų apimtis numatytu laikotarpiu, šių darbų atlikimo laikas, standartinis darbuotojų skaičius, planuojama linijos gamybos apimtis.

Jei automatinėje linijoje gaminami kelių tipų gaminiai, laiko ir gamybos standartų skaičiavimai gali būti atliekami remiantis gaminių rinkiniais. Be to, kelių dalykų eilutėms gali būti tikslingiau apskaičiuoti trukmės Nd ir darbo intensyvumo Nt normas pagal GPS metodiką. Šiuo atveju skaičiavimai atliekami naudojant (26), (27) formules:

Ndk = tak / Kan, (26)

Ntk = Nch * (Ndk / Ne), (27)

kur tak – įrangos automatinio veikimo laikas gaminant k tipo dalis.

Paskaita 6. Mašinose su skaitmeniniu valdymu atliekamų darbų standartizavimas

Skaitmeniniu būdu valdomomis mašinomis atliekamų darbų standartizavimas

Kompiuterinio skaitmeninio valdymo (CNC) staklių naudojimas yra viena iš pagrindinių metalo pjovimo automatizavimo krypčių, leidžiančių atlaisvinti daugybę universalios įrangos, pagerinti gaminių kokybę ir darbo sąlygas. mašinų operatoriai. Esminis skirtumas tarp šių mašinų ir įprastų yra tas, kad apdorojimo programa nurodoma matematine forma specialioje programos laikmenoje.

Standartinį operacijų, atliekamų CNC staklėmis dirbant su viena mašina, laikas susideda iš standartinio paruošiamojo ir galutinio laiko bei standartinio darbo laiko:

Parengiamasis ir galutinis laikas nustatomas pagal formulę:

kur T pz - mašinos nustatymo ir nustatymo laikas, min.;

T pz1 - laikas organizaciniam pasirengimui, min.;

T pz2 - mašinos, įrenginio, įrankio, programinės įrangos įrenginių nustatymo laikas, min.;

T pr.obr - laikas bandomajam apdorojimui.

Vieneto laiko norma apskaičiuojama pagal formulę:

T c.a - mašinos automatinio veikimo ciklo trukmė pagal programą, min.;

K t pataisos koeficiente rankinio pagalbinio darbo atlikimo laikui, priklausomai nuo apdirbamų detalių partijos.

![]()

čia T o pagrindinis (technologinis) vienos dalies apdorojimo laikas, min.;

T mv - mašinos pagalbinis laikas pagal programą (detalės ar įrankio tiekimui iš pradinių taškų į apdirbimo zonas ir išėmimui; detalės dydžio nustatymui, įrankių keitimui, pastūmos dydžio ir krypties keitimui, technologinių pauzių laikas ir kt.), min.

L i – įrankio ar detalės nueito kelio ilgis pastūmos kryptimi apdorojant i-ro technologinę atkarpą (atsižvelgiant į įpjovimo ir pervažiavimo laiką), mm;

S mi - minutinis padavimas duotame technologiniame ruože, mm/min.;

i=1,2…n - technologinio apdorojimo sekcijų skaičius.

Pagrindinis (technologinis) laikas skaičiuojamas pagal pjovimo režimus, kurie nustatomi pagal Bendruosius mašinų gamybos standartus laiko ir pjovimo režimams standartizuoti darbus, atliekamus universaliose ir universaliose staklėse su skaitmeniniu valdymu. Pagal šiuos standartus, įrankio pjovimo dalies konstrukcija ir medžiaga parenkama atsižvelgiant į ruošinio konfigūraciją, apdirbimo etapą, pašalinamos priedo pobūdį, apdorojamą medžiagą ir kt. naudoti įrankį su kietojo lydinio plokštėmis (jei nėra technologinių ar kitų jų naudojimo apribojimų). Tokie apribojimai apima, pavyzdžiui, karščiui atsparaus plieno su pertrūkiais apdirbimą, mažo skersmens skylių apdorojimą, nepakankamą detalės sukimosi greitį ir kt.

Pjovimo gylis kiekvienam apdirbimo etapui parenkamas taip, kad būtų pašalintos apdirbimo klaidos ir paviršiaus defektai, atsiradę ankstesniuose apdorojimo etapuose, taip pat būtų kompensuojamos esamame apdorojimo etape atsiradusios klaidos.

Pastūmos greitis kiekvienam apdirbimo etapui priskiriamas atsižvelgiant į apdirbamo paviršiaus matmenis, nurodytą apdirbamos medžiagos tikslumą ir šiurkštumą bei ankstesniame etape pasirinktą pjovimo gylį. Apdirbimo grubumo ir pusapdailinimo etapams pasirinktas pastūmos greitis tikrinamas pagal mašinos mechanizmo stiprumą. Jei jis neatitinka šių sąlygų, jis sumažinamas iki vertės, priimtinos pagal mašinos mechanizmo stiprumą. Apdirbimo apdailos ir apdailos etapams parinktas pašaras tikrinamas, kad būtų užtikrintas reikiamas šiurkštumas. Galiausiai pasirenkamas mažesnis iš padavimų.

Pjovimo greitis ir galia parenkami pagal iš anksto nustatytus įrankio parametrus, pjovimo gylį ir pastūmą.

Pjovimo režimas grublėto ir pusiau apdailos etapuose tikrinamas pagal mašinos galią ir sukimo momentą, atsižvelgiant į jos konstrukcines ypatybes. Pasirinktas pjovimo režimas turi atitikti šias sąlygas:

čia N – pjovimui reikalinga galia, kW;

N e - mašinos efektyvioji galia, kW;

2M - dvigubas pjovimo momentas, Nm;

2M st - dvigubas sukimo momentas ant mašinos veleno, leistinas mašinos pagal mechanizmo stiprumą arba elektros variklio galią, Nm.

Dvigubas pjovimo momentas nustatomas pagal formulę:

P z – pagrindinis pjovimo jėgos komponentas N;

D - apdoroto paviršiaus skersmuo, mm.

Jei pasirinktas režimas neatitinka nurodytų sąlygų, reikia sumažinti nustatytą pjovimo greitį pagal mašinos vertę, leistiną galią ar sukimo momentą.

Pagalbinis laikas, susijęs su operacijos atlikimu CNC staklėmis, apima darbų rinkinio atlikimą:

a) susiję su dalies montavimu ir išėmimu: „paimkite ir sumontuokite dalį“, „išlygiuokite ir pritvirtinkite“; „įjungti ir išjungti mašiną“; „atsegti, nuimti detalę ir įdėti į konteinerį“; „išvalyti prietaisą nuo drožlių“, „nuvalyti pagrindo paviršius servetėle“;

b) susijusių su operacijų, kurios nebuvo įtrauktos į mašinos automatinio veikimo ciklą pagal programą, atlikimu: „įjungti ir išjungti juostos pavaros mechanizmą“; „nustatykite nurodytą santykinę detalės ir įrankio padėtį pagal koordinates X, Y, Z, jei reikia, pakoreguokite“; „po apdorojimo patikrinkite įrankio ar detalės atvežimą į nurodytą tašką“; „perkelkite perforuotą juostą į pradinę padėtį“.

Paprastai pagalbinis laikas nustatomas pagal formulę:

kur Tv.u – detalės montavimo ir nuėmimo laikas rankiniu būdu arba keltuvu, min.;

T v.op - su operacija susijęs pagalbinis laikas (neįtrauktas į valdymo programą), min.;

T v.meas - pagalbinis nepersidengimo laikas matavimams, min.

Pagalbinis kontrolinių matavimų laikas į norminį gabalo laiką įskaitomas tik tada, kai tai numato technologinis procesas, ir tik tada, kai jo negali aprėpti mašinos automatinio veikimo ciklo laikas.

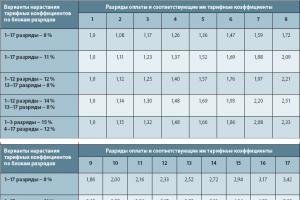

Pataisos koeficientas (K t in) rankinio pagalbinio darbo trukmė, priklausomai nuo apdorojamų dalių partijos, nustatoma iš lentelės. 4.7.

4.7 lentelė

Pagalbinio laiko pataisos koeficientai, priklausantys nuo masinėje gamyboje apdorotų dalių partijos dydžio

Pagalbinio laiko pataisos koeficientai, priklausantys nuo 1 žemėlapio

apie partijos dydį ir apdorotas dalis masinėje gamyboje

| Prekės Nr. | Veikimo laikas (Tsa+TV), min., iki | Gamybos tipas | |||||||||

| Mažos apimties | Vidutinės serijos | ||||||||||

| Dalių skaičius partijoje, vnt. | |||||||||||

| 1,52 | 1,40 | 1,32 | 1,23 | 1,15 | 1,07 | 1,00 | 0,93 | 0,87 | |||

| 1,40 | 1,32 | 1,23 | 1,15 | 1,07 | 1,00 | 0,93 | 0,87 | 0,81 | |||

| 30 ar daugiau | 1,32 | 1,23 | 1,15 | 1,07 | 1,00 | 0,93 | 0,87 | 0,81 | 0,76 | ||

| Indeksas | A | b | V | G | d | e | ir | h | Ir | ||

Darbo vietos priežiūra apima šių darbų atlikimą:

· pakeisti įrankį (ar bloką su įrankiu) dėl jo blankumo;

Kompiuterinio skaitmeninio valdymo (CNC) staklių naudojimas yra viena iš pagrindinių metalo pjovimo automatizavimo krypčių, leidžiančių atlaisvinti daugybę universalios įrangos, pagerinti gaminių kokybę ir darbo sąlygas. mašinų operatoriai. Esminis skirtumas tarp šių mašinų ir įprastų yra tas, kad apdorojimo programa nurodoma matematine forma specialioje programos laikmenoje.

Standartinį operacijų, atliekamų CNC staklėmis dirbant su viena mašina, laikas susideda iš standartinio paruošiamojo ir galutinio laiko bei standartinio darbo laiko:

Parengiamasis ir galutinis laikas nustatomas pagal formulę

T pz = T pz1 + T pz2 + T pr.obra

Vienetinio laiko norma apskaičiuojama pagal formulę

T c. a = T o + T mv,

Pagrindinis (technologinis) laikas skaičiuojamas pagal pjovimo režimus, kurie nustatomi pagal Bendruosius mašinų gamybos standartus laiko ir pjovimo režimams, skirtiems normavimo darbams, atliekamiems universaliose ir universaliose staklėse su skaitmeniniu valdymu. Pagal šiuos standartus, įrankio pjovimo dalies konstrukcija ir medžiaga parenkama atsižvelgiant į ruošinio konfigūraciją, apdirbimo etapą, pašalinamos priedo pobūdį, apdorojamą medžiagą ir kt. naudoti įrankį su kietojo lydinio plokštėmis (jei nėra technologinių ar kitų jų naudojimo apribojimų). Tokie apribojimai apima, pavyzdžiui, karščiui atsparaus plieno su pertrūkiais apdirbimą, mažo skersmens skylių apdorojimą, nepakankamą detalės sukimosi greitį ir kt.

Pjovimo gylis kiekvienam apdirbimo etapui parenkamas taip, kad būtų pašalintos apdirbimo klaidos ir paviršiaus defektai, atsiradę ankstesniuose apdorojimo etapuose, taip pat būtų kompensuojamos esamame apdorojimo etape atsiradusios klaidos.

Pastūmos greitis kiekvienam apdirbimo etapui priskiriamas atsižvelgiant į apdirbamo paviršiaus matmenis, nurodytą apdirbamos medžiagos tikslumą ir šiurkštumą bei ankstesniame etape pasirinktą pjovimo gylį. Apdirbimo grubumo ir pusapdailinimo etapams pasirinktas pastūmos greitis tikrinamas pagal mašinos mechanizmo stiprumą. Jei jis neatitinka šių sąlygų, jis sumažinamas iki vertės, priimtinos pagal mašinos mechanizmo stiprumą. Apdirbimo apdailos ir apdailos etapams parinktas pašaras tikrinamas, kad būtų užtikrintas reikiamas šiurkštumas. Galiausiai pasirenkamas mažesnis iš padavimų.

Pjovimo greitis ir galia parenkami pagal iš anksto nustatytus įrankio parametrus, pjovimo gylį ir pastūmą.

Pjovimo režimas grublėto ir pusiau apdailos etapuose tikrinamas pagal mašinos galią ir sukimo momentą, atsižvelgiant į jos konstrukcines ypatybes. Pasirinktas pjovimo režimas turi atitikti šias sąlygas:

N<= N э и 2М <= 2М ст,

| Kur | N | - | pjovimo metu reikalinga galia, kW; |

| N e | - | efektyvi mašinos galia, kW; | |

| 2 mln | - | dvigubas pjovimo momentas, Nm; | |

| 2M g | - | dvigubas sukimo momentas ant mašinos veleno, leistinas mašinos pagal mechanizmo stiprumą arba elektros variklio galią, Nm. |

Dvigubas pjovimo momentas nustatomas pagal formulę

Jei pasirinktas režimas neatitinka nurodytų sąlygų, reikia sumažinti nustatytą pjovimo greitį pagal mašinos vertę, leistiną galią ar sukimo momentą.

Pagalbinis laikas, susijęs su operacijos atlikimu CNC staklėmis, apima darbų rinkinio atlikimą:

- susiję su dalies montavimu ir išėmimu: „paimkite ir sumontuokite detalę“, „išlygiuokite ir pritvirtinkite“; „įjungti ir išjungti mašiną“; „atsegti, nuimti detalę ir įdėti į konteinerį“; „išvalyti prietaisą nuo drožlių“, „nuvalyti pagrindo paviršius servetėle“;

- susijusių su operacijų, kurios nebuvo įtrauktos į mašinos automatinio veikimo ciklą pagal programą, atlikimu: „įjungti ir išjungti juostos pavaros mechanizmą“; „nustatykite nurodytą santykinę detalės ir įrankio padėtį pagal koordinates X, Y, Z ir, jei reikia, koreguokite“; „po apdorojimo patikrinkite įrankio ar detalės atvežimą į nurodytą tašką“; "perkelkite perforuotą juostą į pradinę padėtį".

Paprastai pagalbinis laikas nustatomas pagal formulę

T in \u003d T v.y + T v.op + T v.meas,

Pagalbinis kontrolinių matavimų laikas į norminį gabalo laiką įskaitomas tik tada, kai tai numato technologinis procesas, ir tik tada, kai jo negali aprėpti mašinos automatinio veikimo ciklo laikas.

Pataisos koeficientas (K t in) už pristatymo laikas rankinis pagalbinis darbas, priklausomai nuo apdorotų dalių partijos, nustatomas pagal lentelę. 12.7.

| Prekės Nr. | Veikimo laikas (T c.a + T c) min., iki | Gamybos tipas | ||||||||

| Mažos apimties | Vidutinės serijos | |||||||||

| Dalių skaičius partijoje, vnt. | ||||||||||

| 6 | 10 | 16 | 25 | 40 | 63 | 100 | 160 | 250 | ||

| 1 | 4 | 1,52 | 1,40 | 1,32 | 1,23 | 1,15 | 1,07 | 1,00 | 0,93 | 0,87 |

| 2 | 8 | 1,40 | 1,32 | 1,23 | 1,15 | 1,07 | 1,10 | 0,93 | 0,87 | 0,81 |

| 3 | 30 ar daugiau | 1,32 | 1,23 | 1,15 | 1,07 | 1,00 | 0,93 | 0,87 | 0,81 | 0,76 |

| Indeksas | A | b | V | G | d | e | ir | h | Ir | |

Darbo vietos priežiūra apima šiuos veiksmus:

DISCIPLINOS METODINĖ PLĖTRA

"MECHANIKOS INŽINERIJOS TECHNOLOGIJA"

Sudarė mokytojas: Fazlova Z.M.

Įvadas

Gamybos intensyvinimas, sėkmingas naujausios įrangos ir technologijų diegimas reikalauja tobulinti darbo organizavimą, gamybą ir valdymą, o tai įmanoma tik techninio reglamento pagrindu.

Darbo normavimas – tai darbo sąnaudų mato, t.y. bendrų socialiai būtinų darbo laiko sąnaudų tam tikros vartojimo vertės gaminių gamybai, nustatymas tam tikram gamybos ir techninių sąlygų laikotarpiui. Svarbiausi darbo standartizavimo uždaviniai – nuoseklus darbo ir gamybos organizavimo tobulinimas, gaminių darbo intensyvumo mažinimas, ekonomiškai pagrįstų darbo našumo augimo ir darbo užmokesčio santykių palaikymas. Darbo standartizavimas turėtų prisidėti prie aktyvaus pažangios patirties, mokslo ir technologijų pasiekimų įgyvendinimo.

Metodinė plėtra „Avarinės būklės mašinose atliekamų darbų normavimas“ leidžia įgyti reikiamų įgūdžių nustatant protingą technologinės operacijos atlikimo laiko standartą. Jame išdėstyti CNC technologinės operacijos laiko standartų nustatymo teoriniai pagrindai. Priede pateikiami pagrindiniai mechaninės inžinerijos darbo standartai.

DARBŲ REITINGAS, ATLIKTA CNC STAKLĖMIS

Pagrindinis būdas automatizuoti smulkios ir individualios gamybos detalių mechaninio apdirbimo procesus yra kompiuterinio skaitmeninio valdymo (CNC) staklių naudojimas. CNC staklės yra pusiau automatinės arba automatinės, kurių visos judančios dalys tiek darbinius, tiek pagalbinius judesius atlieka automatiškai pagal iš anksto nustatytą programą. Tai apima technologines komandas ir skaitines mašinos darbinių dalių judesių reikšmes.

CNC staklių atstatymas, įskaitant programos keitimą, užima nedaug laiko, todėl šios staklės tinkamiausios smulkios gamybos automatizavimui.

Standartinis operacijų atlikimo laikas CNC staklėse N BP susideda iš parengiamojo ir galutinio laiko T pz normos ir gabalo laiko normos T vnt:

(1)

(1)

T vnt = (T c.a + T K TV)  (2)

(2)

Kur n - dalių skaičius pagamintoje partijoje;

T c.a - mašinos automatinio veikimo ciklo trukmė pagal programą, min;

T in - pagalbinis laikas, min;

K TV - pataisos koeficientas rankinio pagalbinio darbo atlikimo laikui, priklausomai nuo apdorojamų dalių partijos;

a tie, a org, ir exc - laikas technologinei ir organizacinei darbo vietos priežiūrai, poilsiui ir asmeniniams poreikiams vieno įrenginio aptarnavimo metu, % eksploatavimo laiko.

Mašinos automatinio veikimo ciklo trukmė pagal programą apskaičiuojama pagal formulę

T c.a = T o + T mv (3)

kur T o yra pagrindinis (technologinis) vienos dalies apdorojimo laikas, min:

T o =  (4)

(4)

L i – įrankio ar detalės nueito kelio ilgis pastūmos kryptimi apdorojant technologinę atkarpą (atsižvelgiant į įdubimą ir pervažiavimą);

s m - minutinis padavimas tam tikrame technologiniame ruože, mm/min;

T mv - mašinos pagalbinis laikas pagal programą (detalės ar įrankio tiekimui ir pašalinimui iš pradinių taškų į apdirbimo zonas, įrankio dydžio nustatymui, įrankio keitimui, pastūmos vertės ir krypties keitimui, laikas technologinių pauzių (stotelių) ir kt.) , min.

Pagalbinis laikas nustatomas taip:

T in = T in.u + T in.op + T in.meas (5)

kur Tv.u yra detalės montavimo ir išėmimo laikas, min;

T v.op - pagalbinis laikas, susijęs su operacija (neįtrauktas į valdymo programą), min;

T in. pakeisti - pagalbinis nepersidengimo laikas matavimui, min.

Dalių montavimo ir pašalinimo laiko standartai nustatomi pagal įrenginių tipus, atsižvelgiant į mašinų tipus, ir numato dažniausiai naudojamus detalių montavimo, išlyginimo ir tvirtinimo universaliuose ir specialiuose gnybtuose bei įtaisuose būdus.

Papildomas laikas, susijęs su operacija suskirstyta:

a) pagalbiniam laikui, susijusiam su operacija, kuri nebuvo įtraukta į mašinos automatinio veikimo ciklą pagal programą;

b) mašinos pagalbinis laikas, susijęs su perėjimu, įtrauktas į programą, susijęs su automatiniu pagalbiniu mašinos veikimu.

CNC staklėmis apdirbamų detalių reikiamus matmenis užtikrina staklių ar pjovimo įrankio konstrukcija ir jų reguliavimo tikslumas. Dėl to kontrolinių matavimų laikasį gabalo darbo laiko normą turėtų būti įtraukta tik tuo atveju, jei tai numatyta technologiniame procese ir jo negali apimti mašinos automatinio veikimo pagal programą ciklo laikas.

Laikas darbo vietos priežiūrai nustatomi pagal standartus ir standartinius įrangos dydžius, atsižvelgiant į vienos mašinos ir kelių mašinų techninę priežiūrą kaip darbo laiko procentą.

Laikas poilsiui ir asmeniniams poreikiams vienam darbuotojui aptarnaujant vieną mašiną, ji atskirai neskiriama ir įskaičiuojama į darbo vietos aptarnavimo laiką.

Pasirengimo ir galutinio laiko standartai yra skirtos CNC staklėms, skirtoms detalių apdirbimui, naudojant įterptąsias valdymo programas, nustatyti ir neapima papildomų programavimo veiksmų tiesiogiai darbo vietoje (išskyrus stakles su operacinių programų valdymo sistemomis).

Pjovimo įrankių matmenų reguliavimo už mašinos ribų gabalo laiko normos yra skirti standartizuoti CNC staklių pjovimo įrankių nustatymo darbus, kuriuos įrankių gamintojai atlieka ne staklėse, specialiai įrengtoje patalpoje, naudodami specialius instrumentus.

Tipiška SPRENDIMO PROBLEMA

Pradiniai duomenys: dalis - velenas (1 pav.); medžiaga - plienas 30G; tikslus paviršiaus apdorojimas 1,2,3 - IT10; paviršiaus nelygumai 1, 2 Ra5; 3 - Ra10.

Tuščia: gamybos būdas – štampavimas (įprastas tikslumas IT 16); paviršiaus būklė - su pluta; svoris 4,5 kg; paviršiaus apdorojimo pašalpa: 1 - 6 mm; 2 - 4 mm; 3 - 5 mm.

Mašina: modelis 16K20FZ. Paso duomenys:

veleno greitis P(rpm): 10; 18; 25; 35,5; 50; 71; 100; 140; 180; 200; 250; 280; 355; 500; 560; 630; 710; 800; 1000; 1400; 2000;

padavimo diapazonas s m (mm/min)

palei koordinačių ašį X- 0,05...2800;

palei koordinačių ašį z - 0,1...5600;

maksimali išilginio padavimo mechanizmo leidžiama jėga yra 8000 N, skersinio padavimo mechanizmo - 3600 N;

pagrindinio judesio pavaros galia - 11 kW;

pastovios galios elektros variklio sukimosi greičio reguliavimo diapazonas yra 1500...4500 aps./min.

Naudojimas: bazinis centruose, pavadėliu pritvirtinus ant paviršiaus.

1. Apdorojimo etapų pasirinkimas.

Nustatomi būtini apdorojimo etapai. Norint gauti 10 kokybę atitinkančios detalės matmenis iš 16 kokybės ruošinio, apdirbimas turi būti atliekamas trimis etapais: grubus, pusiau apdaila ir apdaila.

2. Pjovimo gylio pasirinkimas.

Nustatomas minimalus reikiamas pjovimo gylis apdirbimo pusapdailos ir apdailos etapams (5 priedas).

Paviršiaus apdailos stadijoje 1, kurio skersmuo atitinka dydžių diapazoną 8...30 mm, rekomenduojamas pjovimo gylis t = 0,6 mm; paviršiui 2, kurių skersmuo atitinka 30...50 mm dydžių diapazoną, t= 0,7 mm; 3 paviršiui, kurio skersmuo atitinka dydžių intervalą 50...80 mm, t = 0,8 mm.

Panašiai ir paviršiaus apdorojimo pusfinalio stadijoje / rekomenduojama t = 1,0 mm; paviršiui 2 - t - 1,3 mm; 3 paviršiui - t = 1,5 mm.

1 pav. – veleno eskizas ir įrankio kelias

Pjovimo gylis grublėtam apdirbimo etapui nustatomas pagal bendrą apdirbimo ribą ir apdirbimo apdailos bei pusapdailinio pjovimo etapų pjovimo gylių sumą: 1 paviršiui - t = 4,4 mm; 2 paviršiui - t = 2,0 mm; 3 paviršiui - t = 2,7 mm. Pasirinktos reikšmės įrašomos į 1 lentelę.

1 lentelė. Pjovimo režimo nustatymas

|

Pjovimo režimo dydis |

Paviršiaus apdorojimo etapas |

||||||||

|

Juodraštis |

Pusfinalis |

Apdaila |

|||||||

|

Pjovimo gylis t, mm | |||||||||

|

Lentelės padavimas s nuo, mm/aps | |||||||||

|

Priimtas tiekimas s pr, mm/aps | |||||||||

|

Stalo pjovimo greitis V t, m/min | |||||||||

|

Reguliuojamas pjovimo greitis V, m/min | |||||||||

|

Faktinis suklio greitis n f, m/min | |||||||||

|

Faktinis pjovimo greitis Vf, m/min | |||||||||

|

Stalo pjovimo galia N t, kW | |||||||||

|

Faktinė pjovimo galia N, kW | |||||||||

|

Minučių padavimas s m, mm/min | |||||||||

3. Įrankio pasirinkimas.

16K20FZ mašinoje naudojami pjaustytuvai, kurių laikiklio dalis yra 25 x 25 mm, plokštės storis 6,4 mm.

Atsižvelgiant į apdorojimo sąlygas, pasirenkama trikampė plokštės forma su viršūnės kampu  ° iš kietojo lydinio T15K6 apdirbimo grubinimo ir pusiau apdailos etapams ir T30K4 - apdailos etapui (3 priedas).

° iš kietojo lydinio T15K6 apdirbimo grubinimo ir pusiau apdailos etapams ir T30K4 - apdailos etapui (3 priedas).

Standartinis patvarumo laikotarpis: T = 30 min.

4. Pašarų pasirinkimas.

4.1. Apdirbimo grubiam etapui pašaras parenkamas pagal adj. 3.

Dėl paviršiaus 1 sukant detales, kurių skersmuo iki 50 mm ir pjūvio gylis t = 4,4 mm rekomenduojama pastūma nuo =0,35 mm/aps. Paviršiams 2 ir 3, atitinkamai, padavimas s nuo =0,45 mm/aps. ir s nuo =0,73 mm/aps.

Pasak adj. Priklausomai nuo įrankio medžiagos, nustatomi 3 pastūmos pataisos koeficientai KAM smėlis = 1.1 ir plokštės tvirtinimo būdas K sp = 1,0.

4.2. Apdorojimo pusapdailinio etapo pašarų vertės nustatomos pagal adj. 3 taip pat: paviršiams 1 Ir 2 s iš =0,27 mm/aps., paviršiai 3 s nuo =0,49 mm/aps.

Pašarų pataisos koeficientai, priklausantys nuo įrankio medžiagos K smėlis = 1,1, platinos tvirtinimo būdas K sp = 1,0.

Pasak adj. 3 nustatome apdirbimo grubumo ir pusapdailinimo etapų pastūmos pataisos koeficientus pasikeitusioms apdorojimo sąlygoms: priklausomai nuo pjaustytuvo laikiklio skerspjūvio KAM s d = 1,0; pjovimo dalies stiprumas K s l = 1,05; apdorotos medžiagos mechaninės savybės KAM smėlis = 1,0; ruošinio montavimo schemos KAM adresu =0,90; ruošinio paviršiaus sąlygos K s p =0,85; pjaustytuvo geometriniai parametrai K sp =0,95; mašinos standumas K sj = 1,0.

Galutinį grubaus apdirbimo etapo padavimą lemia:

Dėl paviršiaus 1

s pr1 \u003d 0,35 1,1 1,0 1,0 1,05 1,0 0,9 0,85 0,95 1,0 \u003d 0,29 mm / aps.;

Dėl paviršiaus 2

s pr2 \u003d 0,45 1,1 1,0 1,0 1,05 1,0 0,9 0,85 0,95 1,0 \u003d 0,38 mm / aps.;

3 paviršiui

s pr3 = 0,73 1,1 1,0 1,0 1,05 1,0 0,9 0,85 0,95 1,0 = 0,61 mm/aps.

Pusiau apdailos etapo padavimo greitis apskaičiuojamas panašiai:

paviršiams 1 Ir 2 s pr1,2 = 0,23 mm/aps.;

paviršiui 3 s pr3 = 0,41 mm/aps.

paviršiui 1 s nuo 1 =0,14 mm/aps.,

paviršiui 2 s nuo 2 =0,12 mm/aps.,

paviršiui 3 s nuo 3 =0,22 mm/aps.

Pasak adj. 3, korekciniai koeficientai nustatomi apdirbimo baigiamojo etapo padavimui pasikeitusioms sąlygoms: priklausomai nuo apdirbamos medžiagos mechaninių savybių KAM s = 1,0; ruošinio montavimo schemos KAM adresu=0,9; pjaustytuvo galiuko spindulys K Šv = 1,0; ruošinio tikslumo kokybė l 4 = 1,0. Galutinį apdorojimo apdailos etapo padavimo greitį lemia:

paviršiui 1 s pr = 0,14 1,0 0,9 1,0 1,0 = 0,13 mm / aps.,

paviršiui 2 s p p = 0,12 1,0 0,9 1,0 1,0 = 0,11 mm/aps.,

3 paviršiui p = 0,22 1,0 0,9 1,0 1,0 = 0,20 mm / aps.

Paviršiaus apdorojimo apdailos etapo apskaičiuotos pašarų vertės pateikiamos lentelėje. 1.

5. Pjovimo greičio pasirinkimas.

Apdirbant legiruotą plieną su oda su pjovimo gyliu grublėtuoju būdu t = 4,4 mm ir padavimo spr = 0,29 mm/aps. pjovimo greitis paviršiui 1 V t = 149 m/min; su pjovimo gyliu t = 2,0 mm ir padavimo s p p = 0,38 mm/aps. paviršiaus pjovimo greitis 2 V t \u003d 159 m / min; su pjovimo gyliu t = 2,7 mm ir padavimo spr = 0,61 mm/aps. pjovimo greitis paviršiui 3 V t = 136 m/min.

Pasak adj. 8, 9, pataisos koeficientai parenkami grublėto apdorojimo stadijoje, priklausomai nuo įrankio medžiagos: paviršiui 1 TO in = 1,0, 2 ir 3 paviršiams KAM in =0,95.

Galutinis grubaus apdorojimo etapo pjovimo greitis bus:

paviršiui 1 V 1 = 149·0,85= 127 m/min;

paviršiui 2 V 2 = 159·0,81 = 129 m/min;

paviršiui 3 V 3 = 136·0,98 = 133 m/min.

5.2. Pusiau apdailos etape legiruotasis plienas be odos su pjovimo gyliu t iki 3,0 mm ir padavimo s p p = 0,23 mm/aps. pjovimo greitis paviršiams 1 Ir 2 - V T = 228m/min; su pjovimo gyliu t = 1,5 mm ir padavimo s pr = 0,41 mm/aps. pjovimo greitis 3 paviršiui - V t = 185 m/min.

Korekcinis koeficientas apdirbimo pusapdailiniam etapui, priklausomai nuo įrankio medžiagos K v = 0,95.

Pasak adj. 8, 9, likę pjovimo greičio pataisos koeficientai parenkami grublėto apdirbimo ir pusiau apdailos etapuose, atsižvelgiant į pasikeitusias sąlygas:

priklausomai nuo medžiagos apdirbamumo grupės KAM v Su = 0,9;

apdorojimo tipas K vo = 1,0;

mašinos standumas K vo = 1,0;

apdorotos medžiagos mechaninės savybės KAM v m = 1,0; pjaustytuvo geometriniai parametrai:

paviršiams 1 Ir 2 K v f =0,95, paviršiui 3 K v f = 1,15; pjovimo dalies patvarumo laikotarpis KAM v T = 1,0;

aušinimo prieinamumas KAM v ir = 1,0.

Galutinį pjovimo greitį grublėto apdorojimo etape lemia:

paviršiui 1 Ir 2 V 1,2 = 228 · 0,81 = 185 m/min;

paviršiui 3 V 3 = 185 · 0,98 = 181 m/min.

5.3. Pjovimo greitis galutiniam apdorojimo etapui nustatomas pagal adj. 8, 9:

adresu t = 0,6 mm ir s p p = 0,13 mm / aps. paviršiui 1 V T =380 m/min.;

adresu t = 0,7 mm ir s p p = 0,11 mm / aps. paviršiui 2 V T =327 m/min.;

adresu t = 0,8 mm ir s p p = 0,2 mm / aps. V T =300 m/min.

Pasak adj. 8, 9, pjovimo greičio pataisos koeficientas nustatomas apdirbimo apdailos stadijai, priklausomai nuo įrankio medžiagos; K V n =0,8. Apdailos etapo pataisos koeficientai skaitiniu požiūriu yra tokie patys kaip grubaus apdirbimo ir pusiau apdailos etapų koeficientai.

Bendras pjovimo greičio pataisos koeficientas apdorojimo apdailos etape: K v = 0,68 - paviršiams 1 Ir 2; K v = 0,80 – paviršiui 3.

Galutinis pjovimo greitis apdailos etape:

paviršiui 1 V 1 = 380·0,68 = 258 m/min;

paviršiui 2 V 2 = 327·0,68 = 222 m/min;

paviršiui 3 V 3 = 300 · 0,80 = 240 m/min.

Lentelėje pateiktos ir pataisytos pjovimo greičio reikšmės įvedamos į lentelę. 1.

5.4. Suklio greitis pagal formulę

Paviršiaus apdorojimo grublėtoje stadijoje 1

n = =1263 aps./min

Priimamas mašinos sukimosi greitis, n f = = 1000 aps./min. Tada tikrasis pjovimo greitis nustatomas pagal formulę:

V f = = 97,4 m/min.

Suklio sukimosi greičio apskaičiavimas, jo reguliavimas pagal mašinos pasą ir faktinio pjovimo greičio apskaičiavimas kitiems paviršiams ir apdorojimo etapams atliekamas panašiai. Skaičiavimo rezultatai apibendrinti lentelėje. 1.

Kadangi mašinoje 16K20FZ yra automatinė pavarų dėžė, priimtinos suklio greičio vertės nustatomos tiesiogiai valdymo programoje. Jei naudojama mašina turi rankinį veleno sukimosi greičio perjungimą, valdymo programa turi numatyti technologinius perjungimo stabdžius arba nustatyti mažiausią skaičiuojamąjį sukimosi greitį visiems paviršiams ir apdirbimo etapams.

5.5. Apskaičiavus faktinį pjovimo greitį apdirbimo apdailos stadijai, pastūma reguliuojama priklausomai nuo apdirbamo paviršiaus šiurkštumo.

Pasak adj. 8, 9, kad neliktų šiurkštumo Ra5 Apdorojant konstrukcinį plieną, kurio pjovimo greitis Vf = 100 m/min, pjaustytuvu, kurio antgalio spindulys r in = 1,0 mm, rekomenduojama pastūma s = 0,47 mm/aps.

Pasak adj. 8, 9, pašarų ir apdirbto paviršiaus šiurkštumo pataisos koeficientai nustatomi pasikeitusioms sąlygoms: priklausomai nuo:

apdirbamos medžiagos mechaninės savybės K s =1,0;

instrumentinė medžiaga K s u = 1,0;

apdorojimo tipas K s o =1,0;

aušinimo buvimas K s w =1,0.

Galiausiai pagal formulę nustatoma didžiausia leistina šiurkštumo pastūma 1 ir 2 apdirbimo paviršių apdailos stadijoje

s o =0,47·1,0·1,0·1,0·1,0=0,47 mm/aps.

Aukščiau apskaičiuoti 1 ir 2 paviršių apdailos etapo padavimas neviršija šios vertės.

Nė viena iš apskaičiuotų verčių neviršija pagrindinio mašinos judėjimo pavaros galios. Vadinasi, nustatytas pjovimo galios režimas yra įmanomas (skaičiavimas nepateiktas).

6. Minutės pašarų nustatymas.

Minučių maitinimas pagal formulę

s m \u003d n f s o

Apdorojant 1 paviršių grublėtu būdu

s m = 1000 · 0,28 = 280 mm/min.

Kitų paviršių ir apdorojimo etapų minutės tiekimo vertės apskaičiuojamos panašiai ir pateikiamos lentelėje. 1.

7. Mašinos programos automatinio veikimo laiko nustatymas.

Automatinio mašinos veikimo laikas pagal bendrą programą.

Staklių I6VT2OFZ bokštelio galvutės fiksavimo laikas Tif = 2 s, o bokštelio galvutės sukimosi viena padėtimi laikas T ip = 1.

Skaičiavimo rezultatai pateikti lentelėje. 2.

8. Vienetinio laiko normos nustatymas.

8.1. Vienetinio laiko norma nustatoma pagal (2) formulę.

8.2. Pagalbinis laikas susideda iš komponentų, kurių pasirinkimas atliekamas pagal 1-ąją standarto dalį (5 formulė). Pagalbinis detalės montavimo ir išėmimo laikas Тв.у = 0,37 min (12 priedas).

Pagalbinis laikas, susijęs su operacija, Tv.op, apima laiką, per kurį reikia įjungti ir išjungti mašiną, patikrinti, ar įrankis grįžta į nurodytą tašką po apdorojimo, sumontuoti ir nuimti skydą, kuris apsaugo nuo aptaškymo emulsija (priedas 12, 13):

T v.op = 0,15+0,03=0,15 min.

Pagalbiniai laiko ir kontroliniai matavimai apima dviejų matavimų su vienpusiu ribiniu laikikliu, keturių matavimų su slankmačiu ir vieno matavimo su paprastos formos šablonu laiką (18 priedas):

T in.nuo =(0,045+0,05)+(0,11+0,13+0,18+0,21)+0,13=0,855 min.

8.3. Mašinos automatinio veikimo laikas pagal programą skaičiuojamas kiekvienai įrankio kelio atkarpai ir apibendrinamas lentelėje. 2.

2 lentelė – Mašinos automatinio veikimo laikas pagal programą

2 lentelės tęsinys

|

Trajektorijos sekcija (ankstesnių ir darbinių padėčių įrankio pozicijų numeriai) |

Važiavimas išilgai Z ašies, mm |

X ašies eiga, mm |

Įrankio kelio i-osios atkarpos ilgis |

Minutės tiekimas i-oje dalyje |

Pagrindinis mašinos automatinio veikimo laikas pagal programą |

Mašinos pagalbinis laikas |

|

Įrankis Nr. 2 – įrankis Nr.3 | ||||||

|

3 įrankis – įrankis Nr.4 | ||||||

8.4. Galutinis automatinio mašinos veikimo ciklo laikas pagal programą

T c.a = 2,743 + 0,645 = 3,39 min.

8.5. Bendras pagalbinis laikas

B =0,37+0,18+0,855 = 1,405 min.

8.6. Darbo vietos organizacinės ir techninės priežiūros, poilsio ir asmeninių poreikių laikas – 8% veiklos laiko (16 priedas).

8.7. Galutinė darbo laiko norma:

T PC = (3,39+ 1,405) (1+0,08) = 5,18 min.

9. Parengiamasis ir paskutinis laikas.

Parengiamasis ir galutinis laikas nustatomas pagal formulę

T pz = T pz1 + T pz2 + T pz3 + T p.obra.

Organizacinio pasirengimo laikas: T pz1 = 13 min,

laikas nustatyti mašiną, įrenginį, skaitmeninio valdymo įrenginį

T pz2 = 4,0 + 1,2 +0,4 + 0,8 + 0,8 + 1,0 + 1,2 + 1,2 + 2,5 + 0,3 =13,4 min.;

laikas bandomajam dalies apdorojimui

T arr = 2,2 + 0,945 = 3,145 min.

Bendras parengiamasis ir galutinis laikas

T pz = 13 + 13,4 + 3,145 = 29,545 min.

10. Dalių partijos dydis

n= N/S,

kur S yra paleidimų skaičius per metus.

Vidutinės serijos gamybai S = 12 todėl

n = 5000/12=417.

11. Vieneto skaičiavimo laikas

T vnt.k = T PC + T pz / n= 5,18 + 29,545 / 417 = 5,25 min.

Laiko normų skaičiavimas apdirbant detales CNC staklėmis Disciplina: „Šiuolaikinių daugiafunkcinių staklių technologinių procesų projektavimas“ Atliko M 03 -721 -1 grupės mokinys Pinegin S.N.

Laiko standartai skirti techniniam darbų, atliekamų universaliose ir universaliose staklėse su kompiuteriniu skaitmeniniu valdymu (CNC), reglamentavimui. Standartinis laikas (standartinis vieneto skaičiavimo laikas, Tsht-k), skirtas operacijoms atlikti CNC staklėmis dirbant su viena mašina NVR susideda iš standartinio paruošiamojo galutinio laiko Tpz ir standartinio gabalo laiko Tsht ir nustatomas pagal (1) formulę: , (1 ), kur n yra dalių skaičius paleidimo partijoje.

Laiko standartai skirti techniniam darbų, atliekamų universaliose ir universaliose staklėse su kompiuteriniu skaitmeniniu valdymu (CNC), reglamentavimui. Standartinis laikas (standartinis vieneto skaičiavimo laikas, Tsht-k), skirtas operacijoms atlikti CNC staklėmis dirbant su viena mašina NVR susideda iš standartinio paruošiamojo galutinio laiko Tpz ir standartinio gabalo laiko Tsht ir nustatomas pagal (1) formulę: , (1 ), kur n yra dalių skaičius paleidimo partijoje.

Vienetinio laiko greitis nustatomas pagal formulę (2): , (2) čia Ttsa – mašinos automatinio veikimo pagal programą ciklo trukmė, min; , (3) kur To pagrindinis (technologinis) vienos dalies apdorojimo laikas, min;

Vienetinio laiko greitis nustatomas pagal formulę (2): , (2) čia Ttsa – mašinos automatinio veikimo pagal programą ciklo trukmė, min; , (3) kur To pagrindinis (technologinis) vienos dalies apdorojimo laikas, min;

, (4) čia Li – įrankio ar detalės pastūmos kryptimi nueito kelio ilgis apdorojant i-ąją technologinę atkarpą (atsižvelgiant į įdubimą ir perėjimą), mm; Smi – minutinis padavimas duotame technologiniame ruože, mm/min; i =1, 2, …, n – technologinio apdorojimo sekcijų skaičius; Тмв – mašinos pagalbinis laikas (įrankio detalės nuvedimui iš pradinių taškų į apdirbimo zonas ir išėmimui; įrankio dydžio nustatymui, įrankio keitimui, pastūmos reikšmių ir krypties keitimui, technologinių pauzių laikas ir kt.) , min;

, (4) čia Li – įrankio ar detalės pastūmos kryptimi nueito kelio ilgis apdorojant i-ąją technologinę atkarpą (atsižvelgiant į įdubimą ir perėjimą), mm; Smi – minutinis padavimas duotame technologiniame ruože, mm/min; i =1, 2, …, n – technologinio apdorojimo sekcijų skaičius; Тмв – mašinos pagalbinis laikas (įrankio detalės nuvedimui iš pradinių taškų į apdirbimo zonas ir išėmimui; įrankio dydžio nustatymui, įrankio keitimui, pastūmos reikšmių ir krypties keitimui, technologinių pauzių laikas ir kt.) , min;

, (5) , (6) čia L – kelio (arba trajektorijos), kurį įrankis ar dalis eina pastūmos kryptimi, ilgis, mm; l 1, l 2, l 3 – atitinkamai įrankio priartėjimo, įsmigimo ir pervažiavimo ilgis, mm. L reikšmė nustatoma pagal dalies trajektorijos parametrus. Taigi, apdorojant detalės dalis įrankiu judant išilgai dviejų koordinačių, ilgis L nustatomas pagal formulę (7), (7).

, (5) , (6) čia L – kelio (arba trajektorijos), kurį įrankis ar dalis eina pastūmos kryptimi, ilgis, mm; l 1, l 2, l 3 – atitinkamai įrankio priartėjimo, įsmigimo ir pervažiavimo ilgis, mm. L reikšmė nustatoma pagal dalies trajektorijos parametrus. Taigi, apdorojant detalės dalis įrankiu judant išilgai dviejų koordinačių, ilgis L nustatomas pagal formulę (7), (7).

kur Δх, Δу – atitinkamų koordinačių žingsniai tam tikroje apdorojimo srityje. Judant įrankį apskritimo lanku, ilgis L nustatomas pagal (8) arba (9), (9) formulę, kur R – apskritimo lanko spindulys, mm; a – apskritimo lanko stygos ilgis, mm; φ – centrinis kampas, pagrįstas apskritimo lanko galiniais taškais, rad; Tmv. ir – mašinos pagalbinis laikas automatiniam įrankių keitimui, min; Tmv. x – mašinos-pagalbinis laikas atlikti automatinius pagalbinius judesius ir technologines pauzes, min.

kur Δх, Δу – atitinkamų koordinačių žingsniai tam tikroje apdorojimo srityje. Judant įrankį apskritimo lanku, ilgis L nustatomas pagal (8) arba (9), (9) formulę, kur R – apskritimo lanko spindulys, mm; a – apskritimo lanko stygos ilgis, mm; φ – centrinis kampas, pagrįstas apskritimo lanko galiniais taškais, rad; Tmv. ir – mašinos pagalbinis laikas automatiniam įrankių keitimui, min; Tmv. x – mašinos-pagalbinis laikas atlikti automatinius pagalbinius judesius ir technologines pauzes, min.

Mašinoms su bokštelio galvutėmis laikas yra TMV. ir gali būti nustatomas pagal formulę (10), (10) kur Tipas yra bokštelio galvutės sukimosi viena padėtimi laikas, min; Кп – padėčių skaičius, iki kurio reikia pasukti bokštelį, norint sumontuoti reikiamą įrankį; Vidurių šiltinė – bokštelio galvutės fiksavimo laikas, min. Mašinoms su kontūro valdymo sistemomis laikas yra TMV. x gali būti nustatytas pagal formulę (11), (11)

Mašinoms su bokštelio galvutėmis laikas yra TMV. ir gali būti nustatomas pagal formulę (10), (10) kur Tipas yra bokštelio galvutės sukimosi viena padėtimi laikas, min; Кп – padėčių skaičius, iki kurio reikia pasukti bokštelį, norint sumontuoti reikiamą įrankį; Vidurių šiltinė – bokštelio galvutės fiksavimo laikas, min. Mašinoms su kontūro valdymo sistemomis laikas yra TMV. x gali būti nustatytas pagal formulę (11), (11)

čia Lxxj – automatinio pagalbinio judėjimo j-osios atkarpos kelio ilgis, mm; j=1, 2, …, t – automatinių pagalbinių judesių sekcijų skaičius; Smu – greitojo perėjimo minutinis pašaras. Mašinoms su pozicinėmis ir universaliomis (kontūrinės padėties) mašinų valdymo sistemomis, kuriose apdorojimo programavimas atliekamas naudojant standartinius ciklus, analitiškai laiko Tmv. x sunku nustatyti dėl to, kad konkrečiose mašinose, priklausomai nuo jų nustatymo, Sмхх ir Lхх reikšmės labai skiriasi (susijusios su padėties nustatymo nustatymais). Norėdami tiksliau nustatyti laiką TMB. x šiose mašinose rekomenduojama atlikti preliminarų laiką, kad būtų nustatytas tikrasis laikas TMB. x judinant stalą ar įrankį išmatuotu atstumu skirtingų koordinačių kryptimi.

čia Lxxj – automatinio pagalbinio judėjimo j-osios atkarpos kelio ilgis, mm; j=1, 2, …, t – automatinių pagalbinių judesių sekcijų skaičius; Smu – greitojo perėjimo minutinis pašaras. Mašinoms su pozicinėmis ir universaliomis (kontūrinės padėties) mašinų valdymo sistemomis, kuriose apdorojimo programavimas atliekamas naudojant standartinius ciklus, analitiškai laiko Tmv. x sunku nustatyti dėl to, kad konkrečiose mašinose, priklausomai nuo jų nustatymo, Sмхх ir Lхх reikšmės labai skiriasi (susijusios su padėties nustatymo nustatymais). Norėdami tiksliau nustatyti laiką TMB. x šiose mašinose rekomenduojama atlikti preliminarų laiką, kad būtų nustatytas tikrasis laikas TMB. x judinant stalą ar įrankį išmatuotu atstumu skirtingų koordinačių kryptimi.

Tuo atveju, kai standartizavimas atliekamas jau suprojektuotam technologiniam procesui ir yra valdymo programa, laikas Tts. ir yra nustatomas pagal tiesioginį dalių apdorojimo ciklo laiką. Pagalbinis operacijos laikas apskaičiuojamas pagal formulę (12), (12)

Tuo atveju, kai standartizavimas atliekamas jau suprojektuotam technologiniam procesui ir yra valdymo programa, laikas Tts. ir yra nustatomas pagal tiesioginį dalių apdorojimo ciklo laiką. Pagalbinis operacijos laikas apskaičiuojamas pagal formulę (12), (12)

kur tv. y – detalės montavimo ir nuėmimo laikas rankiniu būdu arba keltuvu, min; Tv. op – su operacija susijęs pagalbinis laikas (neįtrauktas į valdymo programą), min; Tv. matai – pagalbinis nepersidengimo laikas matavimams, min; Ktv - rankinio pagalbinio darbo atlikimo laiko pataisos koeficientas, priklausomai nuo apdorotų dalių partijos; ateh, aorg, aotl – laikas technologinei ir organizacinei darbo vietos priežiūrai, poilsiui ir asmeniniams poreikiams vienos mašinos priežiūros metu, darbo laiko procentas.

kur tv. y – detalės montavimo ir nuėmimo laikas rankiniu būdu arba keltuvu, min; Tv. op – su operacija susijęs pagalbinis laikas (neįtrauktas į valdymo programą), min; Tv. matai – pagalbinis nepersidengimo laikas matavimams, min; Ktv - rankinio pagalbinio darbo atlikimo laiko pataisos koeficientas, priklausomai nuo apdorotų dalių partijos; ateh, aorg, aotl – laikas technologinei ir organizacinei darbo vietos priežiūrai, poilsiui ir asmeniniams poreikiams vienos mašinos priežiūros metu, darbo laiko procentas.

Televizoriaus dalių montavimo ir išėmimo pagalbinio laiko standartai. Jie pateikiami pagal tvirtinimo elementų tipą, neatsižvelgiant į mašinos tipą, ir numato dažniausiai naudojamus detalių montavimo, išlyginimo ir tvirtinimo būdus universaliuose ir specialiuose tvirtinimo įtaisuose. Pagrindiniai veiksniai, įtakojantys detalės montavimo ir išėmimo laiką, yra detalės masė, ruošinio montavimo ir tvirtinimo būdas, išlyginimo pobūdis ir tikslumas.

Televizoriaus dalių montavimo ir išėmimo pagalbinio laiko standartai. Jie pateikiami pagal tvirtinimo elementų tipą, neatsižvelgiant į mašinos tipą, ir numato dažniausiai naudojamus detalių montavimo, išlyginimo ir tvirtinimo būdus universaliuose ir specialiuose tvirtinimo įtaisuose. Pagrindiniai veiksniai, įtakojantys detalės montavimo ir išėmimo laiką, yra detalės masė, ruošinio montavimo ir tvirtinimo būdas, išlyginimo pobūdis ir tikslumas.

Dalių montavimo ir išėmimo laiko normos numato šiuos darbus: - montuojant ir nuimant rankiniu būdu: paimti ir sumontuoti detalę, išlyginti ir pritvirtinti; įjungti ir išjungti mašiną; atsukite ir nuimkite dalį, įdėkite į konteinerį; nuvalykite prietaisą nuo drožlių, pagrindo paviršius nuvalykite servetėle; - montuojant ir nuimant su viršutiniu kranu: iškviesti kraną; pritvirtinti dalį; transportuoti dalį į mašiną; sumontuoti detalę, išlyginti ir pritvirtinti; įjungti ir išjungti mašiną; atsegti dalį; iškviesti kraną; pritvirtinti dalį; išimti iš mašinos ir pervežti į saugojimo vietą; pritvirtinti dalį; nuvalykite prietaisus ar stalo paviršių nuo drožlių, pagrindo paviršius nuvalykite servetėle.

Dalių montavimo ir išėmimo laiko normos numato šiuos darbus: - montuojant ir nuimant rankiniu būdu: paimti ir sumontuoti detalę, išlyginti ir pritvirtinti; įjungti ir išjungti mašiną; atsukite ir nuimkite dalį, įdėkite į konteinerį; nuvalykite prietaisą nuo drožlių, pagrindo paviršius nuvalykite servetėle; - montuojant ir nuimant su viršutiniu kranu: iškviesti kraną; pritvirtinti dalį; transportuoti dalį į mašiną; sumontuoti detalę, išlyginti ir pritvirtinti; įjungti ir išjungti mašiną; atsegti dalį; iškviesti kraną; pritvirtinti dalį; išimti iš mašinos ir pervežti į saugojimo vietą; pritvirtinti dalį; nuvalykite prietaisus ar stalo paviršių nuo drožlių, pagrindo paviršius nuvalykite servetėle.

Montuodami ir nuimdami detalę su keltuvu prie mašinos (ar mašinų grupės), jie atlieka tuos pačius darbus kaip ir nuimant detalę kabininiu kranu, išskyrus krano iškvietimą. Montuojant specialiuose įrenginiuose, pagalbinis laikas apibrėžiamas kaip laiko suma: vienos detalės montavimui ir išėmimui; kiekvienos paskesnės dalies montavimui ir pašalinimui daugiau nei po vieną kelių vietų įrenginiuose; pritvirtinti dalį, atsižvelgiant į spaustukų skaičių; nuvalyti įrenginį nuo drožlių ir nuvalyti pagrindo paviršius servetėle. Naudojant robotus, manipuliatorius ir palydovinius stalus detalių montavimui ir išėmimui, pagalbinis laikas nustatomas atsižvelgiant į jų konstrukcines ypatybes.

Montuodami ir nuimdami detalę su keltuvu prie mašinos (ar mašinų grupės), jie atlieka tuos pačius darbus kaip ir nuimant detalę kabininiu kranu, išskyrus krano iškvietimą. Montuojant specialiuose įrenginiuose, pagalbinis laikas apibrėžiamas kaip laiko suma: vienos detalės montavimui ir išėmimui; kiekvienos paskesnės dalies montavimui ir pašalinimui daugiau nei po vieną kelių vietų įrenginiuose; pritvirtinti dalį, atsižvelgiant į spaustukų skaičių; nuvalyti įrenginį nuo drožlių ir nuvalyti pagrindo paviršius servetėle. Naudojant robotus, manipuliatorius ir palydovinius stalus detalių montavimui ir išėmimui, pagalbinis laikas nustatomas atsižvelgiant į jų konstrukcines ypatybes.

Standartai pagalbiniam laikui, susijusiam su televizoriaus veikimu. op. . Pagalbinis su operacija susijęs laikas, neįskaičiuotas į automatinio mašinos veikimo ciklą pagal programą, numato šiuos darbus: įjungti ir išjungti juostos pavaros mechanizmą; nustatykite nurodytą santykinę detalės ir įrankio padėtį pagal X, Y, Z koordinates ir, jei reikia, atlikite koregavimus; atidaryti ir uždaryti juostos pavaros mechanizmo dangtelį, atsukti ir įkišti juostą į skaitymo įrenginį; perforuotą popierinę juostelę perkelkite į pradinę padėtį; patikrinkite įrankio dalies atvykimą į nurodytą tašką po apdorojimo; įdėkite emulsijos apsaugą nuo purslų ir nuimkite.

Standartai pagalbiniam laikui, susijusiam su televizoriaus veikimu. op. . Pagalbinis su operacija susijęs laikas, neįskaičiuotas į automatinio mašinos veikimo ciklą pagal programą, numato šiuos darbus: įjungti ir išjungti juostos pavaros mechanizmą; nustatykite nurodytą santykinę detalės ir įrankio padėtį pagal X, Y, Z koordinates ir, jei reikia, atlikite koregavimus; atidaryti ir uždaryti juostos pavaros mechanizmo dangtelį, atsukti ir įkišti juostą į skaitymo įrenginį; perforuotą popierinę juostelę perkelkite į pradinę padėtį; patikrinkite įrankio dalies atvykimą į nurodytą tašką po apdorojimo; įdėkite emulsijos apsaugą nuo purslų ir nuimkite.

Mašinos-pagalbinis laikas, susijęs su perėjimu, įtrauktas į programą ir susijęs su automatiniu pagalbiniu mašinos veikimu, numato: įrankio dalies tiekimą iš pradinio taško į apdirbimo zoną ir išėmimą; įrankio nustatymas pagal apdorojimo dydį; automatinis įrankių keitimas; pašarų įjungimas; tuščiąja eiga pereinant nuo vieno paviršiaus apdorojimo prie kito; technologinės pauzės, numatytos staiga pasikeitus padavimo krypčiai, patikrinti matmenis, apžiūrėti įrankį ir iš naujo sumontuoti ar pritvirtinti detalę. Mašinos pagalbinis laikas, susijęs su perėjimu, nustatomas pagal mašinų paso duomenis ir įtraukiamas kaip sudedamieji elementai automatinio mašinos veikimo metu.

Mašinos-pagalbinis laikas, susijęs su perėjimu, įtrauktas į programą ir susijęs su automatiniu pagalbiniu mašinos veikimu, numato: įrankio dalies tiekimą iš pradinio taško į apdirbimo zoną ir išėmimą; įrankio nustatymas pagal apdorojimo dydį; automatinis įrankių keitimas; pašarų įjungimas; tuščiąja eiga pereinant nuo vieno paviršiaus apdorojimo prie kito; technologinės pauzės, numatytos staiga pasikeitus padavimo krypčiai, patikrinti matmenis, apžiūrėti įrankį ir iš naujo sumontuoti ar pritvirtinti detalę. Mašinos pagalbinis laikas, susijęs su perėjimu, nustatomas pagal mašinų paso duomenis ir įtraukiamas kaip sudedamieji elementai automatinio mašinos veikimo metu.

Televizoriaus kontrolinių matavimų pagalbinio laiko standartai. pakeisti . Reikalingi dalių, apdorojamų skaitmeniniu būdu valdomomis mašinomis, matmenys pateikiami automatinio apdorojimo cikle. Atsižvelgiant į tai, kontrolinių matavimų laikas (baigus darbą pagal programą) turėtų būti įtrauktas į standartinį darbo laiką tik tuo atveju, jei tai numato technologinis procesas ir atsižvelgiant į būtiną tokių matavimų dažnumą darbo metu. procesą, ir tik tais atvejais, kai jo negali padengti automatinio mašinos veikimo pagal programą ciklo laikas.

Televizoriaus kontrolinių matavimų pagalbinio laiko standartai. pakeisti . Reikalingi dalių, apdorojamų skaitmeniniu būdu valdomomis mašinomis, matmenys pateikiami automatinio apdorojimo cikle. Atsižvelgiant į tai, kontrolinių matavimų laikas (baigus darbą pagal programą) turėtų būti įtrauktas į standartinį darbo laiką tik tuo atveju, jei tai numato technologinis procesas ir atsižvelgiant į būtiną tokių matavimų dažnumą darbo metu. procesą, ir tik tais atvejais, kai jo negali padengti automatinio mašinos veikimo pagal programą ciklo laikas.

Darbo vietos aptarnavimo laiko standartai. Darbo vietos priežiūros laikas nurodomas pagal įrangos tipą ir dydį, atsižvelgiant į vienos mašinos ir kelių mašinų techninę priežiūrą kaip darbo laiko procentą. Technologinė darbo vietos priežiūra apima šiuos darbus: - keičiant įrankį (arba bloką su įrankiu) dėl jo nuobodulio; - mašinos reguliavimas ir reguliavimas eksploatacijos metu (keičiant įrankio pataisos vertę); - skiedrų šlavimas ir periodinis valymas darbo metu (išskyrus drožlių šlavimą nuo montavimo prietaisų pagrindo paviršių, kurio laikas įskaičiuojamas į pagalbinį detalės montavimo ir išėmimo laiką).

Darbo vietos aptarnavimo laiko standartai. Darbo vietos priežiūros laikas nurodomas pagal įrangos tipą ir dydį, atsižvelgiant į vienos mašinos ir kelių mašinų techninę priežiūrą kaip darbo laiko procentą. Technologinė darbo vietos priežiūra apima šiuos darbus: - keičiant įrankį (arba bloką su įrankiu) dėl jo nuobodulio; - mašinos reguliavimas ir reguliavimas eksploatacijos metu (keičiant įrankio pataisos vertę); - skiedrų šlavimas ir periodinis valymas darbo metu (išskyrus drožlių šlavimą nuo montavimo prietaisų pagrindo paviršių, kurio laikas įskaičiuojamas į pagalbinį detalės montavimo ir išėmimo laiką).

Darbo vietos organizacinė priežiūra apima darbus, susijusius su pagrindinės ir pagalbinės įrangos, technologinės ir organizacinės įrangos, konteinerių, susijusių su visa darbo pamaina, priežiūra: - įrangos apžiūra ir testavimas darbo metu; - įrankių išdėliojimas pradžioje ir valymas pamainos pabaigoje; - mašinos tepimas ir valymas pamainos metu; - mašinos ir darbo vietos valymas pasibaigus pamainai.

Darbo vietos organizacinė priežiūra apima darbus, susijusius su pagrindinės ir pagalbinės įrangos, technologinės ir organizacinės įrangos, konteinerių, susijusių su visa darbo pamaina, priežiūra: - įrangos apžiūra ir testavimas darbo metu; - įrankių išdėliojimas pradžioje ir valymas pamainos pabaigoje; - mašinos tepimas ir valymas pamainos metu; - mašinos ir darbo vietos valymas pasibaigus pamainai.

Laiko standartai poilsiui ir asmeniniams poreikiams. Laikas poilsiui ir asmeniniams poreikiams, skirtas vieno darbuotojo vienos mašinos aptarnavimo sąlygoms, atskirai neskiriamas ir įskaičiuojamas į darbo vietos aptarnavimo laiką. Kelių mašinų priežiūrai, atsižvelgiant į darbo ypatybes, yra numatytas laikas pertraukoms poilsiui ir asmeniniams poreikiams.

Laiko standartai poilsiui ir asmeniniams poreikiams. Laikas poilsiui ir asmeniniams poreikiams, skirtas vieno darbuotojo vienos mašinos aptarnavimo sąlygoms, atskirai neskiriamas ir įskaičiuojamas į darbo vietos aptarnavimo laiką. Kelių mašinų priežiūrai, atsižvelgiant į darbo ypatybes, yra numatytas laikas pertraukoms poilsiui ir asmeniniams poreikiams.

Pasirengimo ir galutinio laiko standartai. Standartinis mašinos nustatymo laikas pateikiamas kaip laikas, skirtas parengiamiesiems ir baigiamiesiems darbams apdoroti identiškų dalių partiją, neatsižvelgiant į partiją, ir nustatomas pagal formulę (13), (13), kur Тпз yra standartinis laikas. mašinos nustatymui ir derinimui, min; Тпз 1 – standartinis organizacinio pasirengimo laikas, min; Тпз 2 – standartinis mašinos, įrenginio, įrankio, programinės įrangos įrengimo laikas, min; Tpr. arr – bandomojo apdorojimo laiko standartas.

Pasirengimo ir galutinio laiko standartai. Standartinis mašinos nustatymo laikas pateikiamas kaip laikas, skirtas parengiamiesiems ir baigiamiesiems darbams apdoroti identiškų dalių partiją, neatsižvelgiant į partiją, ir nustatomas pagal formulę (13), (13), kur Тпз yra standartinis laikas. mašinos nustatymui ir derinimui, min; Тпз 1 – standartinis organizacinio pasirengimo laikas, min; Тпз 2 – standartinis mašinos, įrenginio, įrankio, programinės įrangos įrengimo laikas, min; Tpr. arr – bandomojo apdorojimo laiko standartas.

Parengiamųjų ir baigiamųjų darbų laikas nustatomas priklausomai nuo įrangos tipo ir dydžio, taip pat atsižvelgiant į programos valdymo sistemos ypatybes. Organizacinio paruošimo darbų apimtis yra bendra visoms CNC staklėms, nepriklausomai nuo jų grupės ir modelio. Į organizacinio pasirengimo laiką įeina: - užsakymo, brėžinio, technologinės dokumentacijos, programinės įrangos, pjovimo, pagalbinių ir valdymo įrankių, tvirtinimo detalių, ruošinių gavimas iki starto ir jų perdavimas baigus apdoroti detalių partiją darbo vietoje arba įrankių sandėlis; - susipažinimas su darbu, brėžinys, technologinė dokumentacija, ruošinio apžiūra; - meistro nurodymai.

Parengiamųjų ir baigiamųjų darbų laikas nustatomas priklausomai nuo įrangos tipo ir dydžio, taip pat atsižvelgiant į programos valdymo sistemos ypatybes. Organizacinio paruošimo darbų apimtis yra bendra visoms CNC staklėms, nepriklausomai nuo jų grupės ir modelio. Į organizacinio pasirengimo laiką įeina: - užsakymo, brėžinio, technologinės dokumentacijos, programinės įrangos, pjovimo, pagalbinių ir valdymo įrankių, tvirtinimo detalių, ruošinių gavimas iki starto ir jų perdavimas baigus apdoroti detalių partiją darbo vietoje arba įrankių sandėlis; - susipažinimas su darbu, brėžinys, technologinė dokumentacija, ruošinio apžiūra; - meistro nurodymai.

Brigadinėje darbo organizavimo formoje, kai ruošiniai perkeliami tarp pamainų, organizaciniame rengime atsižvelgiama tik į supažindinimo su darbu, braižymo, technologinės dokumentacijos, ruošinių apžiūros ir meistro instruktavimo laiką. Mašinos, įrankių ir prietaisų nustatymo darbai apima reguliavimo darbų būdus, priklausomai nuo mašinos paskirties ir konstrukcijos ypatybių: tvirtinimo įtaisų montavimas ir nuėmimas; bloko ar atskirų pjovimo įrankių montavimas ir nuėmimas; pradinių mašinos darbo režimų nustatymas; programinės įrangos įdiegimas į skaitymo įrenginį ir jos pašalinimas; nulinės padėties reguliavimas ir kt.

Brigadinėje darbo organizavimo formoje, kai ruošiniai perkeliami tarp pamainų, organizaciniame rengime atsižvelgiama tik į supažindinimo su darbu, braižymo, technologinės dokumentacijos, ruošinių apžiūros ir meistro instruktavimo laiką. Mašinos, įrankių ir prietaisų nustatymo darbai apima reguliavimo darbų būdus, priklausomai nuo mašinos paskirties ir konstrukcijos ypatybių: tvirtinimo įtaisų montavimas ir nuėmimas; bloko ar atskirų pjovimo įrankių montavimas ir nuėmimas; pradinių mašinos darbo režimų nustatymas; programinės įrangos įdiegimas į skaitymo įrenginį ir jos pašalinimas; nulinės padėties reguliavimas ir kt.

Į bandomojo dalių apdorojimo laiką tekinimo ir bokštelių grupių mašinose įeina laikas, praleistas detalei apdoroti pagal programą, ir pagalbinis laikas atlikti papildomus metodus, susijusius su detalės matavimu, korekcijos skaičiavimu, pataisos verčių įvedimu į CNC sistema ir pagalbinis laikas mašinos ir CNC sistemos valdymo technikoms. Į dalių bandomojo apdorojimo laiką sukamosiose, frezavimo, gręžimo grupėse, daugiafunkcinėse mašinose įeina laikas, praleistas apdirbant dalis naudojant bandomojo lusto metodą, ir pagalbinį laiką atliekant papildomus metodus, susijusius su detalės matavimu, korekcijos vertės apskaičiavimu, pataisos verčių įvedimas į CNC sistemą ir pagalbinis laikas mašinos ir CNC sistemos valdymo technikoms.

Į bandomojo dalių apdorojimo laiką tekinimo ir bokštelių grupių mašinose įeina laikas, praleistas detalei apdoroti pagal programą, ir pagalbinis laikas atlikti papildomus metodus, susijusius su detalės matavimu, korekcijos skaičiavimu, pataisos verčių įvedimu į CNC sistema ir pagalbinis laikas mašinos ir CNC sistemos valdymo technikoms. Į dalių bandomojo apdorojimo laiką sukamosiose, frezavimo, gręžimo grupėse, daugiafunkcinėse mašinose įeina laikas, praleistas apdirbant dalis naudojant bandomojo lusto metodą, ir pagalbinį laiką atliekant papildomus metodus, susijusius su detalės matavimu, korekcijos vertės apskaičiavimu, pataisos verčių įvedimas į CNC sistemą ir pagalbinis laikas mašinos ir CNC sistemos valdymo technikoms.

Norint apskaičiuoti pagrindinį laiką, būtina nustatyti kiekvieno detalės paviršiaus apdorojimo pjovimo režimus. Jie nustatomi pagal bendruosius mašinų gamybos standartus: - Bendrieji staklių gamybos standartai laiko ir pjovimo režimams, skirtiems normuoti darbams, atliekamiems universaliose ir universaliose mašinose su skaitmeniniu valdymu. 2 dalis. Pjovimo sąlygų standartai. – M.: Ekonomika, 1990. - Metalo pjovimo režimai: žinynas / Red. Yu. V. Baranovskis. – 3 leidimas. , apdorotas ir papildomas – M.: Mechanikos inžinerija, 1972. – 407 p. - Mechanikos inžinerijos technologo vadovas. 2 tom. T. 2 / Pod. red. A. G. Kosilova ir kt. – 5-asis leid. , red. – M.: Mechanikos inžinerija, 2003. – 944 p. , nesveikas.